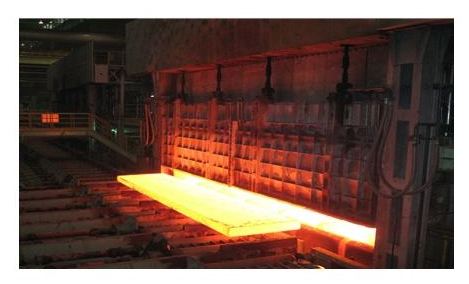

再生燃烧技术起源于20世纪80年代。1990年代,由于制造技术的进步和能源价格的不断上涨,以高炉煤气为主要燃料的再生燃烧技术在节能降耗方面具有明显的优势。减少污染物排放的环境优势,已迅速推广到国家钢坯加热炉。充填燃烧技术有效地突破了高温炉窑使用低热值燃料的困难,解决了点火困难和热回收不足这两个重要的技术问题。

蓄热式催化燃烧的特点

与常规燃烧相比,再生燃烧具有以下主要特点:

(1)蓄热式燃烧是一种先进扩散燃烧模式,扩展火焰区域,边界延伸到几乎整个火焰炉,使炉内的温度分布,不容易形成局部高温;

(2)通过在贫氧状态下组织燃烧,避免了高温火电产生的大量氮氧化物,减少了氮氧化物的排放。

(3)可将二氧化碳排放量减少30+(节省的燃料超过10+);

(4)工业炉排烟温度降至200℃以下;

(5)可以使用各种气体或液体燃料,以及低热量气体,适应范围广的燃料。

蓄热式高温空气燃烧的基本原理

蓄热式高温空气燃烧技术利用蓄热器的换热原理和火焰炉烟气余热对助燃空气进行预热,将助燃空气预热至900℃左右的高温,可将废气温度降至200℃以下。这使得低温烟气带走的能量仅占燃料化学能的10%左右,达到了炉子烟气余热回收的极限,从而大大降低了炉子的燃料消耗。它是提高加热炉热效率、节能环保的新技术,具有显著的经济效益。

脉冲燃烧技术在蓄热式加热炉中的应用

脉冲燃烧技术的蓄热式炉设计应用改进的阻燃炉的温度分布,从而有利于特殊钢坯的均匀加热。每个控制脉冲燃烧的温度,燃烧是间歇使用脉冲调制技术,通过调整的燃烧时间的占空比宛到炉的温度控制。通过控制热量需求是实现一种燃烧器时间控制,而不是控制空气的流动,该燃烧器被打开时达到*佳的气体,它工作在100%的容量。产热,所述CRT是由脉冲周期的操作者直接设定值根据炉的在一个方向正常加热炉长度钢坯需要给定和燃烧时间可以调整。双蓄热式燃烧技术线结合特性。

(1)采用分散换向燃烧控制系统,换向时间短,提高了特殊钢坯的有效加热。

(2)在炉子的两侧放置蓄热炉。燃烧器的一边发出的火焰被烟的另一边所吸引,并且不断改变方向。因此,炉子宽度方向的温度比传统的侧燃烧器更均匀。

(3)使用空气燃烧器本体。气体再生器垂直地布置的,使得在板坯的上,下表面排出的四个高温度气体,热空气可以被分离,大大减少氧化燃烧特殊钢损失:当在空气中温再生倾斜放电,气体中的燃烧炉内的空气,加热效果提高,从而提高了热效率。

(4)为了满足板坯进入炉中特定性能的钢丝,预热区的温度被控制以减少或≤850C少,防止板坯经历相变,而且还因为组织膨胀应力更大体积例如具有热应力的应力仍然结合可能导致生产的钢的破裂。

新型蓄热式燃烧器在轧钢加热炉上的应用

与传统的比例燃烧技术相比,通过控制燃烧器的燃烧时间来实现数字燃烧控制。定时脉冲燃烧可以单独控制,并且总是以恒定功率燃烧,这与传统的加热炉相比有明显的优势:空气燃烧比是恒定的,而燃烧器始终保持着*稳定、*理想的燃烧状态:燃烧器对控制,温度控制通过任何加热区域的组合都更加精细。操作更加灵活:减少燃料消耗,减少氮氧化物排放。

燃烧系统:空气管道配备两个助燃风扇(1个备用).风机采用恒速电机,通过进口百叶窗调节阀调节风管压力。该阀由气动执行器驱动,响应速度高。高炉煤气盲板阀、报警或故障状态后,设置气动快切阀和两个气动调压阀,快速切断安全阀组,开启中间出血阀,隔离气体,保证加热炉安全。燃气燃烧器的前支管设有孔板、手阀和关闭阀,通过调节手阀的开度来校准孔板的压差,确定各区域的流量,气支管采用蝶阀形式的快速截止阀,燃气与烟气共用柱塞和三路换向阀实现换向功能,换向阀具有密封性能好、使用寿命长的特点。烟气支管具有热阻,当炉膛压力和烟气温度超过设定值时,可强制换向。

由于数字控制的结果,每一个燃烧器的单独控制,高加热灵活性,以满足各种工况的需要,特别是多钢,低容量,容量大的生产特性的波动时间为特殊钢的生产。新的燃烧器热效率高,良好的散热质量,减少环境污染,可拆卸式设计,降低了维护成本,并改善工作条件。

蓄热换热组合式轧钢炉技术

(1)采用三段炉结构,段间设置隔墙,采用三段炉结构,即预热段和加热“497”均热段。在每段之间设置隔墙,代替炉段间的压力F,使炉段明显分段,减少段间辐射换热,炉温和炉压分布趋于合理,充分发挥各工段在钢坯加热过程中的不同作用,有利于实现炉的高产、优质、低耗。

(2)燃烧器设置左右混合,减少管道系统。为了解决炉侧空气上下布置的问题,增加了气体管道,使复杂的管道难以调节和保持在炉膛前面,使空气和气体上下混合,左右混合。该结构的突出优点是它有效地减少了分布在侧壁上的空间和气体管道的数量,并为操作人员的调试和维护留出空间。

(3)合理设计燃烧器的热室和喷嘴结构。再生燃烧器不仅是加热装置,而且是排烟装置。在设计蓄热室结构和燃烧器喷嘴时,考虑排烟能力,并在供热能力和排烟能力的连接处选择*佳设计参数。

(4)采用大型双执行机构三向换档阀进行分段侧向换档。采用大型双驱动机构三向换流阀进行分段横向换流控制,有效简化了燃烧换流系统,提高了密封和安全性能,既保证了运行安全,又减少了燃气损失,减少了管道数量。为了降低维护量和故障率,转换阀采用双阀板和双执行机构的形式。必要时可以同时关闭煤气、空气和排烟通道,灵活控制加热系统,有效降低了煤气系统短路泄漏和安全隐患。在特殊情况下,方便关闭某项操作,灵活实用。

再生燃烧具有加热速度快、加热效果好、节能减排、降低钢铁生产成本等特点。再生燃烧技术已在钢加热炉中得到充分展示,是一种高效、低污染的装置。在我国热燃烧的广泛应用中,热燃烧技术还需要不断改进和创新,以发展更先进的热燃烧技术。

If you have more requirements, click the button to submit information, and we will reply to you as soon as possible.